|

我們知道凸輪軸是汽車(chē)發(fā)動(dòng)機(jī)配氣機(jī)構(gòu)的重要零件���。中小型發(fā)動(dòng)機(jī)的凸輪軸多采用灰鑄鐵經(jīng)表面強(qiáng)化處理����。凸輪軸功能是保證發(fā)動(dòng)機(jī)機(jī)構(gòu)氣閥按設(shè)定時(shí)間開(kāi)啟和關(guān)閉����,便發(fā)動(dòng)機(jī)正常運(yùn)行��。工作中����,凸輪除受到彎曲扭轉(zhuǎn)載荷外��,凸輪部分主要承受交變擠壓府亓和挺桿的摩擦力作用�。因此����,凸輪軸要求具有較高的強(qiáng)度和剛度外,還要求其具有高耐接觸疲勞性能和優(yōu)良的耐磨性能��。近年來(lái)��,國(guó)內(nèi)外許多中小型汽車(chē)采用灰鑄鐵凸輪軸經(jīng)表面氬弧重熔處理新技術(shù)�,該技術(shù)合格率高,成本低���,易于自動(dòng)化生產(chǎn)���。生產(chǎn)中發(fā)現(xiàn),工件氬弧重熔后�����,經(jīng)約5000km運(yùn)行��,發(fā)現(xiàn)部分凸輪軸出現(xiàn)早期麻點(diǎn)及局部剝落使工件失效。

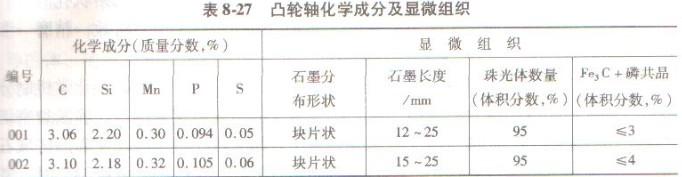

工件金相檢驗(yàn)表明����,基體組織為珠光體����,凸輪軸灰鑄鐵材料化學(xué)成分及金相組織分析如表8-27所示。凸輪軸重熔層宏觀檢驗(yàn)發(fā)現(xiàn)�����,每根軸的桃形面上����,重熔層厚度深淺不均勻,發(fā)現(xiàn)月牙形分布��,部分區(qū)域重熔層出現(xiàn)斷開(kāi)缺陷���,重熔層銜接不良���,尤其工件夾角部位十分明顯。

凸輪軸重熔層顯微組織觀察發(fā)現(xiàn)�,表面層由珠光體變?yōu)槿R氏體組織���。硬度高達(dá)660 -750HV,硬化層深度約為0.80 - 1.20mm�����。表層組織細(xì)小�����,其枝晶萊氏體組織和端面呈垂直狀���,有利于凸輪軸疲勞壽命提高����。該萊氏體及分布形態(tài)可阻止裂紋擴(kuò)展����,對(duì)提高工件疲勞強(qiáng)度十分有利。凸輪軸缺陷組織檢驗(yàn)發(fā)現(xiàn)�����,工件表面未實(shí)現(xiàn)均勻重熔層����,麻點(diǎn)剝落部位是顯微點(diǎn)蝕坑�����,同時(shí)出現(xiàn)有裂紋�。檢驗(yàn)失效凸輪軸缺陷組織發(fā)現(xiàn)����,表面裂紋均萌生于微點(diǎn)蝕坑或剝落孔洞缺陷處���,并由此裂紋擴(kuò)展�。點(diǎn)蝕坑裂紋源位置和兩個(gè)因素密切相關(guān)���,其一是凸輪軸運(yùn)行中的滑動(dòng)程度和潤(rùn)滑條件����,其=是工件承受的接觸載荷及工件表面性能����。微點(diǎn)蝕坑和剝落處作用類(lèi)似工件表面缺口,初生裂綫很易在此處萌生�。檢驗(yàn)發(fā)現(xiàn)�����,工件桃形尖部位多處出現(xiàn)未重熔層��,寬度達(dá)0.2mm���,部分區(qū)域缺陷嚴(yán)重,導(dǎo)致凸輪軸表面區(qū)形成軟帶區(qū)�;另一方面,工件重熔層厚度嚴(yán)重不均�,厚者達(dá)1.20mm,薄處僅0.26mm����,因而使重熔層不同部位強(qiáng)度、硬度和耐磨性等差異很大���,這也是造成工件早期麻點(diǎn)和局部剝落失效的重要原因��。

綜上分析���,鄭州高氏電磁感應(yīng)加熱設(shè)備廠家提出凸輪軸工藝改進(jìn)措施如下:

(1)掌握并優(yōu)化灰鑄鐵凸輪軸氬弧重熔表面強(qiáng)化工藝參數(shù)及質(zhì)量控制,使凸輪軸處理后獲得均勻一致的重熔強(qiáng)化層,不允許出現(xiàn)重熔層斷開(kāi)和嚴(yán)重厚度不均勻缺陷���。

(2)嚴(yán)格工藝控制�,加強(qiáng)工件質(zhì)量檢驗(yàn)�。

(3)改善凸輪軸潤(rùn)滑條件和潤(rùn)滑方式,防止?jié)櫥瑦夯霈F(xiàn)惡性摩擦���,導(dǎo)致產(chǎn)生裂紋��、麻點(diǎn)等缺陷�。

鄭州高氏電磁感應(yīng)加熱設(shè)備廠家是專(zhuān)業(yè)生產(chǎn)高頻感應(yīng)加熱機(jī)等各種感應(yīng)加熱設(shè)備的廠家���,對(duì)于零件的熱處理、淬火工藝有著自己的獨(dú)特的看法�,如果您在感應(yīng)加熱方面有技術(shù)問(wèn)題可以隨時(shí)咨詢(xún)我們。

|